EVの普及が加速するなかで、バッテリーだけでなく充電インフラもまた重要な進化を迫られています。特に近年は、数百kWクラスの急速充電器が登場し、わずか数十分でのフル充電が求められる時代になりました。これにより、充電器内部を流れる電流はかつてないレベルに増加し、配線・接合部での導通低下による発熱が深刻な課題となっています。

高電流伝送がもたらす課題

急速充電インフラの内部では、数百アンペアを超える大電流が常時流れます。

その結果:

- 接合部でのわずかな抵抗が、大きな発熱や効率低下につながる

- 発熱による絶縁劣化や溶断リスクがあり、安全性を脅かす

- 冷却・安全対策にコストがかかり、インフラ全体の価格競争力を低下させる

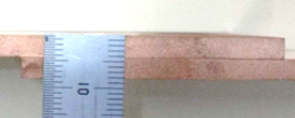

Fig. 板厚4mmのタフピッチ銅の重ね接合

従来はんだ付けやボルト締結、レーザー溶接などで対応してきましたが、いずれも高熱履歴・金属間化合物の生成・経年劣化といった問題が残り、信頼性確保に課題がありました。

LINK-USの超音波複合振動接合が拓く解決策

LINK-USが開発した超音波複合振動接合(USCB)は、充電インフラの大電流伝送部に革新をもたらします。

従来の溶融プロセスとは異なり、材料を溶かさずに固相接合するため、熱による劣化を最小限に抑えます。

その優位性は以下の通りです:

- 抵抗低減:Cu–Cu、Cu–Alといった異材間でも母材本来の通電特性を維持可能

- 熱影響低減:金属組織の変成を最小限に留め、母材の物理特性を維持可能

- 信頼性向上:金属間化合が生成しないため、経年劣化が少ない

- 工程簡素化:スパッタが発生しないため、清掃による休止やリワーク工程を削減できる

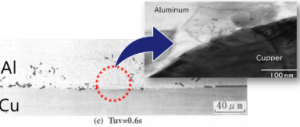

参考文献 東北大学大学院 藤井ら 溶接学会講演予稿集 第98号(2016/4)から引用

Fig. 超音波接合(0.6秒後)によるAl-Cu異材接合における酸化膜の破壊と接合界面詳細

特に銅とアルミの異材接合に強みを持つUSVBは、軽量化と低コスト化を進めたい充電器設計において非常に大きなメリットを発揮します。

EV充電器内部での具体的適用例

USCBは、充電インフラのさまざまな内部構造に適用可能です。

- バスバー接合:高電流伝送路での低抵抗・低発熱化

- 配線と端子接続:繰り返し充電に耐える高信頼接続

- 冷却構造との接合:ろう材などを介さず直接接合のため、放熱性に優れる

これにより、充電器内部の安全性・効率性・小型化を同時に実現できます。

効果とインパクト

EV充電インフラでUSCBを導入することで、以下の効果が期待されます。

- 効率向上と省エネ

通電抵抗による発熱を低減、冷却システムの負荷を削減。 - 安全性の向上

発熱によるケーブル焼損や火災などの事故リスクを削減。 - インフラの小型・低コスト化

大型冷却装置などの防火マージンを削減でき、充電設備のコスト競争力を強化。 - 長寿命化とメンテナンス削減

経年劣化しやすいカシメ(機械的締結)に比べ、より長期間安定して使用可能。

まとめ

高品質なCu–Al異材接合はEVバッテリー製造における大きな課題の1つでした。LINK-USの超音波複合振動接合技術は、高い品質と信頼性を実現します。 EV業界における「低熱・高信頼の接合革命」は、まさにここから始まります。

→ 詳細な技術検討やPoCに関するご相談は、ぜひLINK-USまでお問い合わせください。