錫(Sn)メッキは電子部品や電池端子、コネクタなどに広く用いられています。はんだ付け性、伝導性、防錆、潤滑性、耐薬品性に優れ、しかも安価。たとえば、二次電池の雄ネジ外部端子に用いられ、柔らかく潤滑性に富んだ特性を活かし、雌ネジで絞めこむと錆びを防いでいた錫メッキが剥がれ、母材どうしが接触して通電性を確保するという秀逸な構造もありました。

しかし、ネジ締結は「高コスト」や「重量増加、「締め付け管理」といった手間から直接に接合できる端子構造へと変わっていきます。端子部品を保護するための錫メッキが邪魔者になってきました。溶接すると、沸点の低い錫はボイド(内部欠陥)やスパッタの発生原因になるからです。

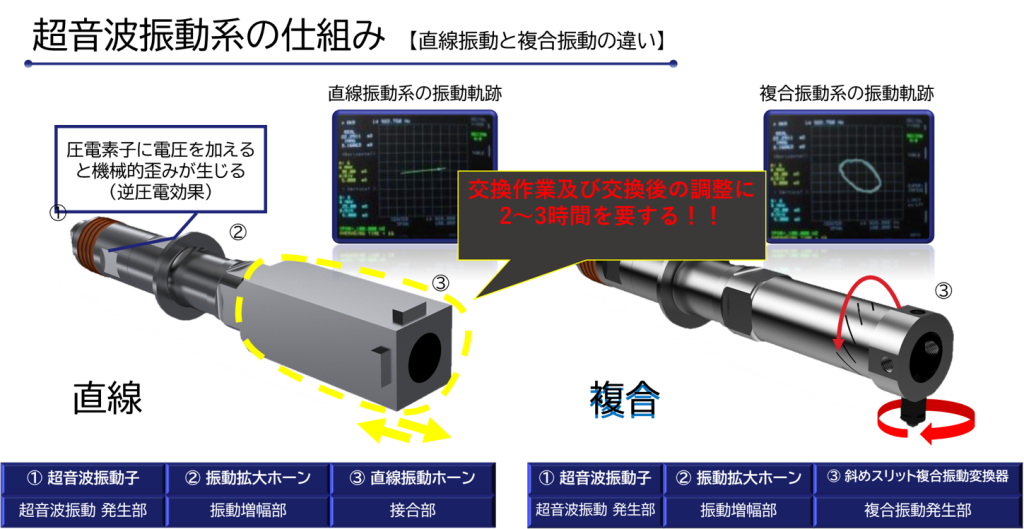

メッキしたまま接合できないか・・・そんなニーズに対応できるのがLINK-USの超音波複合振動接合(USCB)技術です。

普通の超音波接合でもできるでしょう?・・・そんな声が聞こえてきますが、「潤滑性」に優れた錫メッキはちょっと厄介なんです。解説させて頂きましょう。

錫メッキ材接合の課題

錫メッキの背反は溶接品質の悪化。

- 金属間化合物の生成:溶融再凝固する溶接では、メッキ層との金属間化合物が形成され、脆弱で通電抵抗の高い接合部となる。

- 内部欠陥、スパッタの発生:メッキと母材の沸点の違いにより、内部欠陥やスパッタによる減肉などの機械的強度低下の懸念が生じやすい。

- 経年劣化:熱サイクルや湿度環境下で接合部が劣化しやすい

- メッキ層除去の必要性:健全な溶接部を得るため、溶接前にメッキを除去する工程が必要になる。

錫メッキは「接合の味方であり、敵でもある」存在でした。

LINK-USの解決策:メッキ層を活かして接合

USCBは、従来工法とは異なり低入熱・低エネルギーでの固相接合を実現します。複合振動の独特な摺動作用は、Sn層を過剰に損傷することなく、基材金属どうしを直接接合することが可能です。

これにより:

- 錫メッキ層そのままで接合、除去不要

- 脆弱な金属間化合物を生成しない

- Snメッキの機能を残存して母材接合可能(導電性・耐食性・はんだ付け性)

- バリ・コンタミレス → 歩留まり改善、後工程の負担軽減

USCBは、その独特な振動軌跡により「メッキ層を過剰に破壊せずに活かす」超音波接合を実現できる点で、従来の超音波接合技術でも困難な固相接合を実現します。

適用事例

1. 電池タブ・端子

錫メッキしたアルミや銅のタブを直接接合でき、バッテリーパックの性能向上にに寄与。

2. コネクタ・電子部品

錫メッキした端子やピンを前処理なしで接合、電気伝導性と耐食性を両立。

3. 基板実装

メッキパッド上での低熱接合により、熱に弱い電子部品を損傷せずに実装可能。

効果とメリット

- 工程削減

溶接で不可欠な「メッキ層除去」不要、工程削減による生産効率の大幅向上。 - 信頼性向上

低入熱・残留応力低減で長寿命。環境変動下でも性能安定。 - コスト削減

工程短縮+歩留まり向上による生産コストの削減。

設計自由度の拡大

「メッキ要因による接合課題」を払拭、材料・設計の自由度を向上

今後の展望

EVバッテリーやパワーモジュール、電子機器など、錫メッキ材は今後も広範に用いられるでしょう。小型化・高出力化で接合部の信頼性の要求は益々高まり、「メッキを気にしない接合」のニーズは広がっています。

USCBは、SnだけでなくNiやCuなどのメッキ層にも対応できるので、次世代の複雑な表面処理材にも柔軟に適応できます。これにより、EMSや自動車メーカー、電池メーカーは新しいアイディアを製造工程に盛り込めるのはないでしょうか。

まとめ

すずメッキは部材の性能を高める一方、接合においては長年の課題を抱えてきました。LINK-USの超音波複合振動接合は、メッキ層の有無に関わらず強固な接合を実現し、従来技術の「壁」を突破します。

高品質な接合と製造効率改善を同時に実現する新しい標準として、メッキ材接合におけるUSVBの価値は、今後あらゆる産業で広がっていくでしょう。

→ 錫メッキ接合に関する詳細検討やPoCのご相談は、ぜひLINK-USまでお問い合わせください。