世界唯一の特許技術で、従来法(直線振動)と比較し、

振動エネルギーの減衰が抑制され、小エネルギーでかつ

ダメージの少ない接合を可能とする、金属接合界における画期的な方法。

複合振動を発生させる、複合振動ホーンの主な特徴をご紹介します。

FEATURE

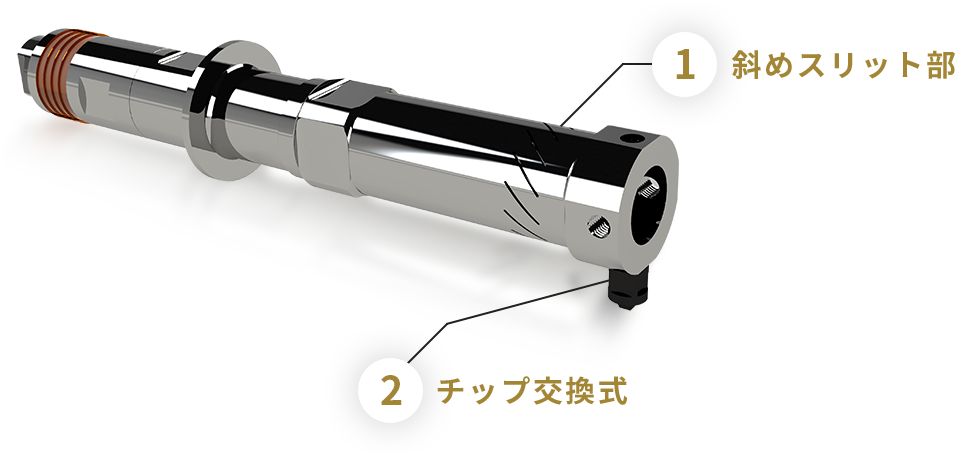

1

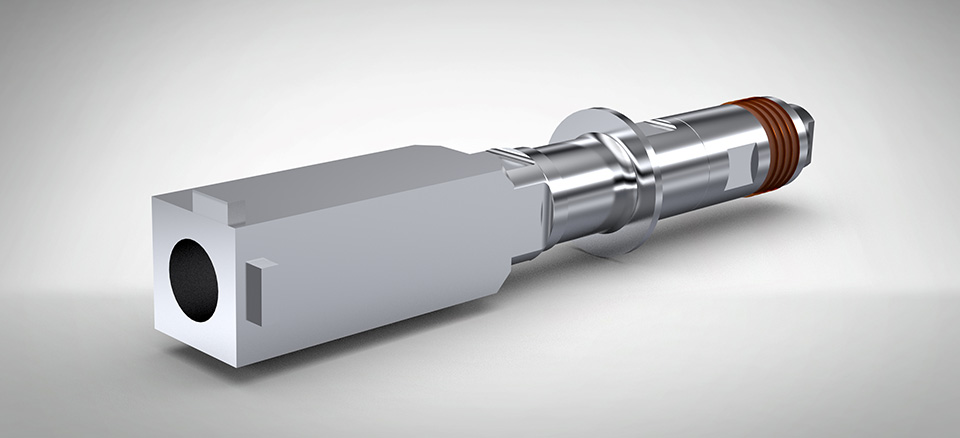

斜めスリット部

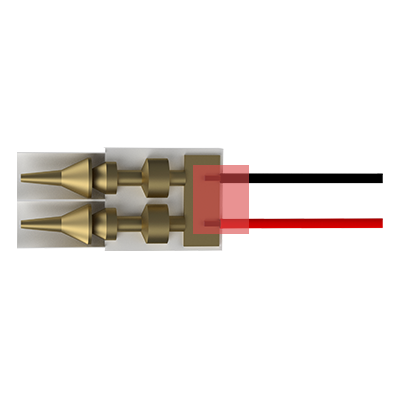

直線振動に斜めスリット部によるねじり振動を加え円形、または楕円形の振動を発生複合振動の最大の特徴は、振動の軌跡に折り返しがない点です

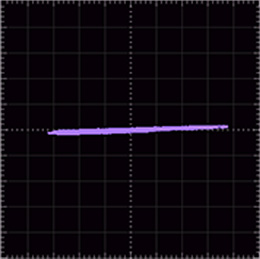

直線振動軌跡

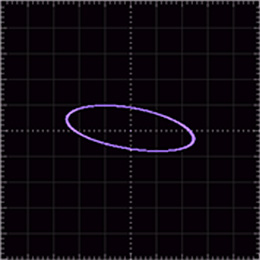

複合振動軌跡

FEATURE

2

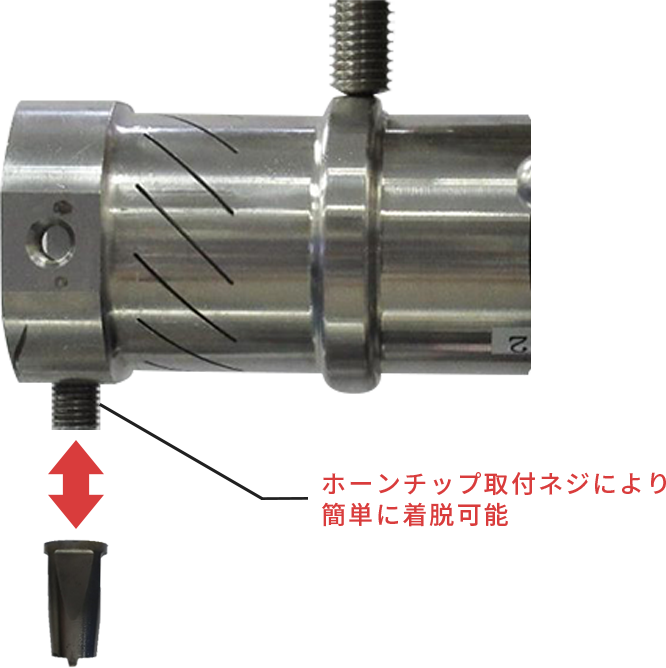

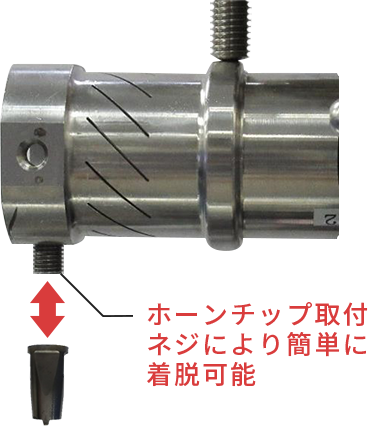

チップ交換式

従来の振動ホーン交換式ではなく、先端のチップのみ交換する、「先端ホーンチップ交換式」を採用、交換作業時間を大幅に削減することが可能です

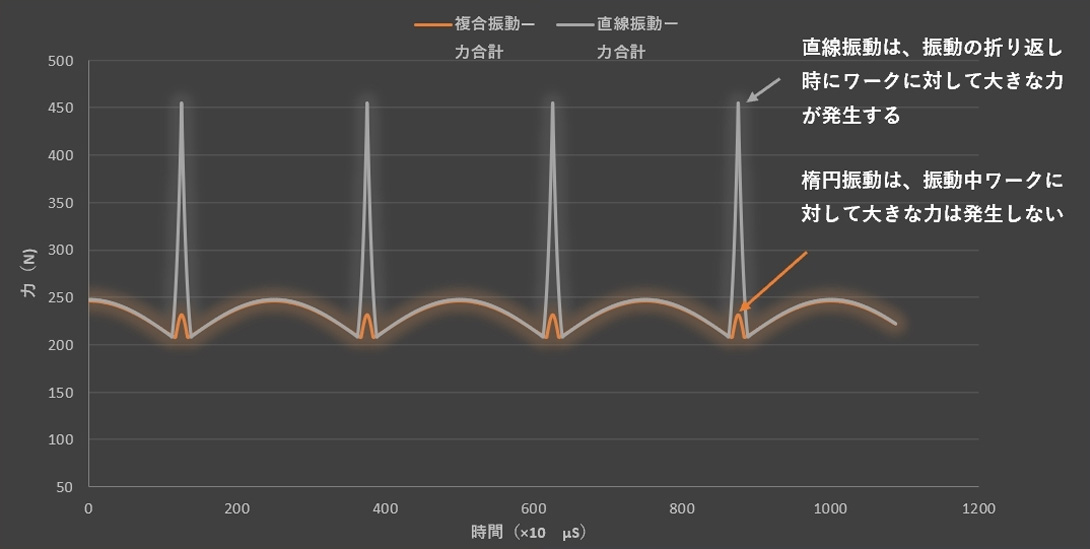

実際に下記条件下において、接合強度が1700N≧を得られた際の直線、複合振動の比較検証を行いました。

直線振動

VS

複合振動

ホーンチップ、アンビル形状

同形状

ワーク材質

同材質

(A1050材、100mm×

30mm t=1mm同士の接合)

接合引張試験最低強度値

1700N同等、あるいは以上

上記の3つの条件下で検証します

直線振動

複合振動

結論

直線振動と比較し、約1/3のエネルギー量で接合が可能である。

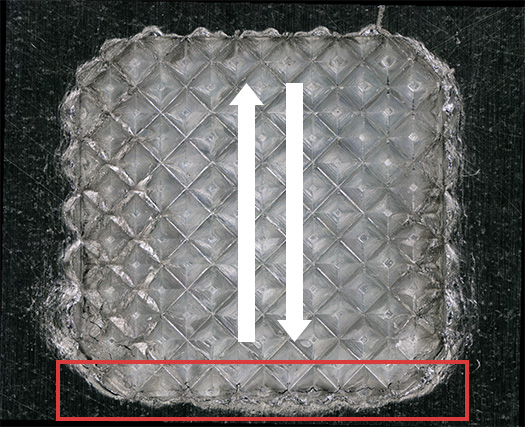

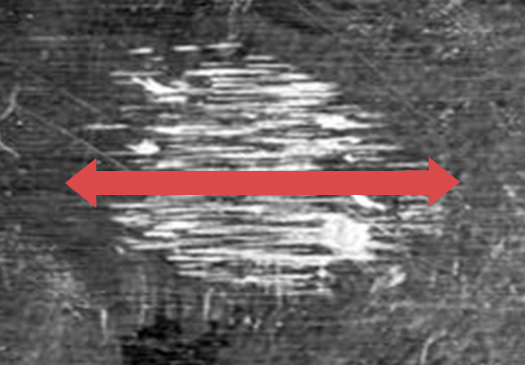

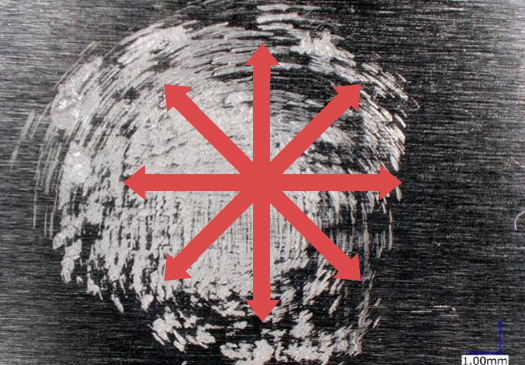

接合後のワーク表面写真

直線振動

拡大図

折り返しが発生するため

接合端部に大きなダメージ

複合振動

拡大図

折り返しがないため

接合端部にダメージがない

接合中ワーク界面に

かかる力の比較グラフ

結論

直線振動と比較し、接合端部のダメージがなく、ワーク界面にかかる力も大幅に減少される。

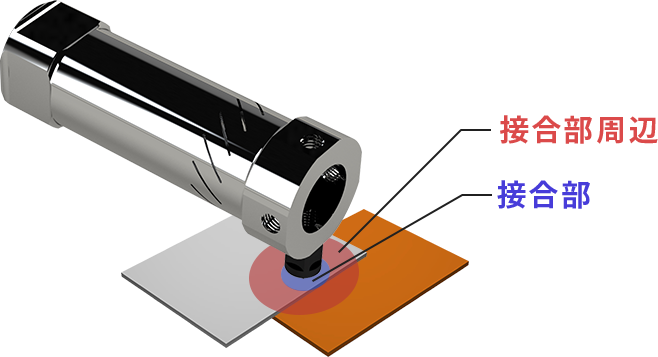

接合中の様子

(ハイスピードカメラにて撮影)

直線振動

飛散物が多く、バリの形成が目立つ

複合振動

飛散物が少なく、バリの形成も見られない

結論

直線振動と比較し、飛散物(スパッタ)がほぼ発生せず、バリの形成も見られない。

サーモグラフィにより

接合時の周辺温度を計測。

(設定温度範囲0℃~200℃)

直線振動

複合振動

結論

直線振動と比較し、接合時の周辺温度影響が少ない。

マイクロスコープによる接合の

方向性及び接合界面

の接合痕状況を観察。

(完全接合前に剥がした後)

直線振動

接合に方向性がある

複合振動

接合に方向性がなく、どの方向にも一様な強度を得る

結論

複合振動には接合に方向性がないため、どの方向にも一様に強度が得られ、かつ様々なメリットがある。

弊社接合技術は多岐にわたる業界へ利用されています。

円筒型リチウムイオン電池

電極の缶底接合など

ラミネート型リチウムイオン電池

集電箔×電極×バスバー接合など

組電池/キャパシタ

バスバー接合

パワーデバイス

バスバー/リボン接合など

フレキシブルプリント基板

素線/端子/FPC同士など

コネクター/ハーネス

より線と端子接合など