超音波金属接合技術とは

接合材料同士を”融解させずに”

強固な「金属結合」を可能とする接合方法です。

鉛フリー化・はんだレスに対応 / 鉛はんだ・鉛フリーはんだも使用しない / 生産コストの削減 / シールドガスなどを使用しない

/地球環境に配慮 / クリーン→有害物質を使用しない / 省エネ→余分な資源を使用しない

既存の金属接合の方法では様々な問題点があります。

(例 抵抗溶接、レーザー溶接、ろう付け/はんだetc…)

問題点飛散物(スパッタ等)の発生

影響異物混入等による不具合

問題点融解による組織変化、合金の生成

影響材料特性変化(機械的・電気的)

問題点ブローホールの発生

影響接合強度の低下(強度のバラつき)

問題点

フラックスやシールドガスの使用

はんだ等の介在物の使用

影響

生産設備コスト高や消費電力高

有害物質の使用による環境問題

超音波接合は金属ワーク同士を融解しない固相接合法の一種です。

大きな特徴

影響

機械的・電気的特性を変化させずに接合を可能とする

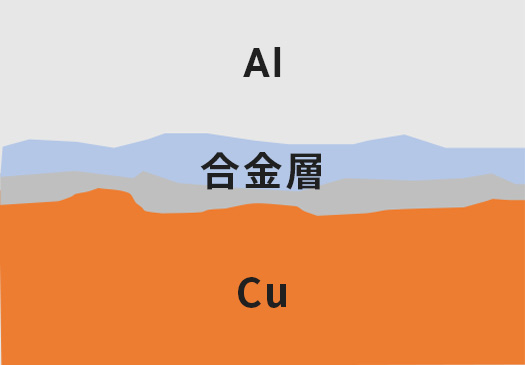

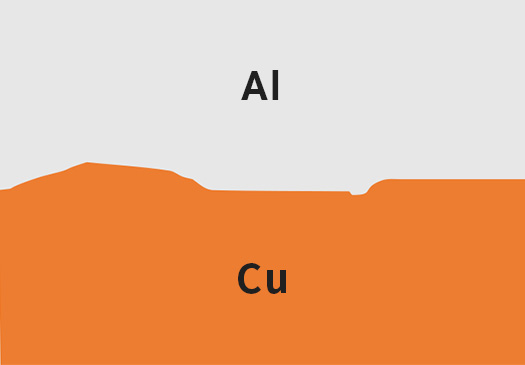

既存工法

既存工法は上図のように溶接時に

合金層が生成される為、機械的・電気特性が変化する

超音波接合

超音波接合部断面(Al+Cu)

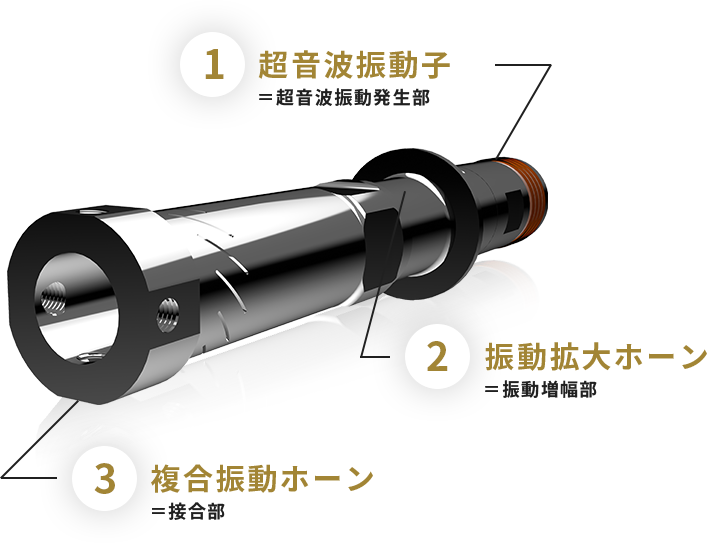

超音波複合振動の構成とメカニズムをご紹介します。

MECHANISM

1

発生

①の振動子に電圧を加え、振動発生。

MECHANISM

2

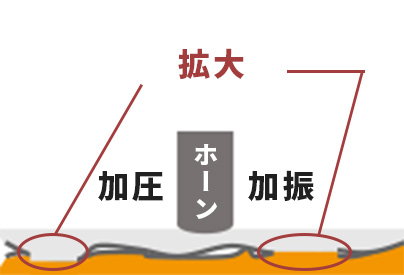

拡大

②の拡大ホーンにより、発生させた振動の増幅。

MECHANISM

3

結合

斜めスリットにより直線振動の一部を ねじり振動に変換し加えることで 円形または楕円の振動を発生させ、 この複合振動をワークに伝え接合。

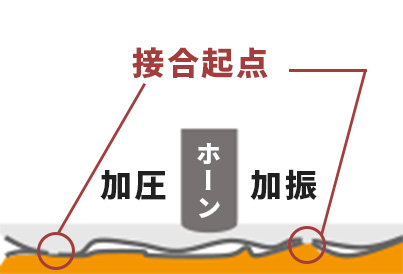

超音波接合のプロセスを解説致します。

01

発振・加振

圧力を加えた状態で、超音波振動を加える

02

接触

摩擦/塑性流動により表面の酸化層や不純物を取り除き、材料同士が接触

03

変形

接触部を中心に材料が変形し、接触部分が拡大

04

接合

材料全体が結合し、強固な接合部を形成