世界的なEV(電気自動車)の普及が進む中で、自動車メーカーはバッテリーの安全性と信頼性の向上を最も重要視しています。中でも「接合技術」はバッテリー組立の基盤技術です。そして、異材接合の実現という大きな課題を抱えてきました。特に、外部端子とバスバーの接合におけるCu(銅)とAl(アルミニウム)の組み合わせは、品質向上とコスト削減の観点からも異材接合が研究されてきましたが「溶接」は困難でした。

Cu–Al接合の難しさ

銅とアルミニウムの異材接合実現は、バッテリー製造業界における共通課題です。

- 銅は導電性に優れ、抵抗損失を抑えられる

- アルミは軽量かつ低コストで、大型バスバーに適している

2つの材料を直接接合できれば、バッテリーパックの性能を高め、コスト低減を図ることが可能です。しかし、材料を溶かして付けるレーザー溶接では、脆弱な金属間化合物の生成により通電抵抗が増大し、脆弱な接合部は長期的な信頼性確保に問題を残します。さらに、溶融・再凝固を伴うプロセスは、スパッタなどの異物発生と内部欠陥発生の懸念があり、歩留まり低下の要因ともなっていました。品質第一優先の観点から、ボルト締結やクラッド材など高コストな工法を採用せざるを得なかったのです。

LINK-USの超音波複合振動接合(USVB)による解決策

LINK-USが開発した超音波複合振動接合(USVB)技術は、異材接合の課題に新しい接合技術を提案します。 大きな特長は、複合振動を用い固体状態で接合する固相接合です。材料を溶かすことなく接合でき、超音波の複合振動は材料へのダメージを最小限に留め、効果的に原子間接合を実現します。

その結果:

- 熱影響層がほとんど発生しない:材料劣化や酸化、残留応力を低減

- 金属間化合物の生成を抑制:経年劣化につよい接合部の実現

- スパッタレス:セル内部の異物混入低減、清掃などのメンテ、ダウンタイム低減

- 異材接合に強い:複合振動はCu–Niクラッドなど難易度の高い異材接合も可能

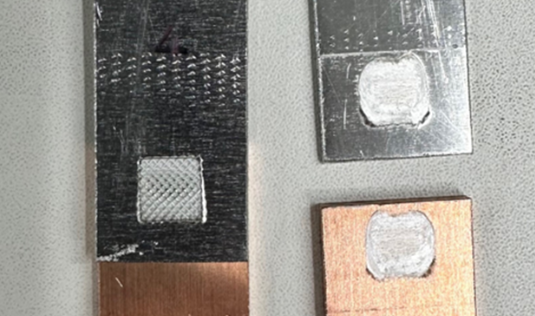

Fig. 板厚2mmを超えるタフピッチ銅とA1050-Oの接合サンプルと破断状況

従来は超音波接合でも困難とされた有機材料と金属材料の接合でも可能性を見出しています。この話題は今後のブログで!

EVバッテリーにおける効果

EVバッテリーのモジュール・パック製造にUSVBを導入することで、以下のような効果が期待できます。

- 低抵抗化による性能向上:接合抵抗が下がることで、充放電効率が向上し、航続距離の改善につながります。

- 寿命延長:繰り返し充放電による発熱や応力で劣化しやすい従来接合に比べ、USVBは安定性が高く、バッテリー寿命を延ばせます。

- 安全性の向上:スパッタ付着や混入による短絡や、接合部劣化による発熱や破断リスクを抑制し、発火・爆発などの事故リスクを低減します。

- 製造効率の改善:溶接によるスパッタやフュームなどの清掃やリワーク工程の削減により、製造ラインのスループット向上とダウンタイム低減が可能です。

未来への展望

EV業界では、バッテリーの大容量化・高出力化がさらに加速し、接合技術への要求は一層厳しくなります。USVBは、

- 次世代高出力二次電池

- 固体二次電池

- 定置型などの社会インフラ向け二次電池

などへの適用が期待されています。特に「低熱プロセス」や「異材接合」という特徴は、材料選択の幅を広げ、設計の自由度を拡張します。

まとめ

高品質なCu–Al異材接合はEVバッテリー製造における大きな課題の1つでした。LINK-USの超音波複合振動接合技術は、高い品質と信頼性を実現します。 EV業界における「低熱・高信頼の接合革命」は、まさにここから始まります。

→ 詳細な技術検討やPoCに関するご相談は、ぜひLINK-USまでお問い合わせください。