超音波接合の世界へようこそ!~奥深い接合技術の世界を探る~

LINK-US Lab第二弾!前回は「接合」について幅広く解説しましたが、今回は当社の核となる技術「超音波接合」について、より深く掘り下げて解説していきます。

超音波接合とは、読んで字のごとく「超音波」の振動エネルギーを利用して材料を接合する技術です。

超音波の振動によって酸化層を取り除くことで、原子同士での接合を実現しております。原子同士での接合によって、異物が発生しないため強固で安定した接合となります。

第一弾でご紹介しましたように、広い意味では溶接の中の一つの技術として超音波接合が存在しますが、溶接は言葉の通り、溶かすという言葉から作られたものであり、超音波による接合は溶かすのではなく金属の母材同士を接着するというものであるため、当社では超音波溶接ではなく、超音波接合としております。

また、英語でも溶接はWelding/接合はBondingとありますが、当社の超音波での金属接合の技術はUltrasonic Bondingとして、溶融させずに接合を実現する技術としてうたっております。

今回は、その超音波による接合技術を、超音波接合の基礎知識から応用、そして未来まで超音波の専門家であるLINK-USだけの視点でご案内します。

1. 超音波接合の原理と特徴

超音波接合は、人間の耳には聞こえない高い周波数(20kHz以上)の音波、つまり「超音波」を利用します。

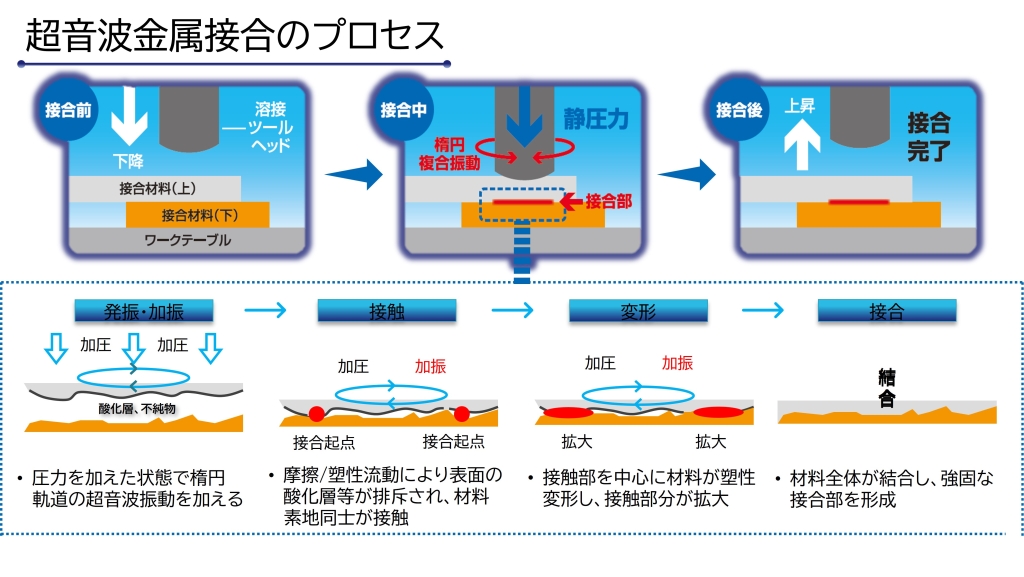

具体的には、ホーンと呼ばれる金属製のツールを振動させ、その振動を接合したい材料に伝えます。 すると、材料の分子同士が激しく振動し、摩擦熱が発生します。 この熱によって材料が軟化し、互いに絡み合い、冷えて固まると接合が完了するという仕組みです。

超音波接合の特徴

- 精密な接合が可能:微細な部品や薄い材料でも、正確に接合できます。

- 熱影響が少ない:溶接のように材料全体を加熱する必要がないため、熱に弱い材料にも適用できます。

- クリーンな接合:接着剤やフラックスなどの副資材が不要なため、環境にやさしく、接合部がきれいに仕上がります。

2. 超音波接合の種類

超音波接合は、振動方法や溶着方式によっていくつかの種類に分けられます。

振動方法による分類

線形振動

ホーンが上下に振動することで接合面を摩擦させ、熱を発生させて溶着します。

- 主に、樹脂やフィルムの接合に用いられます。

- シンプルな構造で、比較的安価な装置で対応できます。

ねじり振動

ホーンが回転方向に振動することで接合面をせん断させ、発熱させて溶着します。

- 金属や複合材料の接合に適しています。

- 線形振動に比べて、より強固な接合が可能です。

複合振動

線形振動とねじり振動を組み合わせた振動方法です。

- それぞれのメリットを活かし、より幅広い材料や用途に対応できます。

溶着方式による分類

溶融

熱可塑性樹脂を溶融させて接合します。

- おもちゃや家電製品など、様々なプラスチック製品の接合に利用されています。

固相

熱可塑性樹脂を溶融させずに、分子間結合力で接合します。

- フィルムやシートの接合に適しています。

- 溶融方式に比べて、熱による変形や劣化を抑えることができます。

摩擦

金属などを摩擦熱で軟化させて接合します。

- 自動車部品や電子部品など、高い強度が求められる箇所に利用されています。

振動方法と溶着方式の組み合わせ例

| 振動方法 | 溶着方式 | 適用例 |

|---|---|---|

| 線形振動 | 溶融 | 樹脂部品の接合 |

| ねじり振動 | 摩擦 | 金属板の接合 |

| 複合振動 | 固相 | フィルムやシートの接合 |

3. 超音波接合の利点と課題

利点

- 熱影響が少ない: 溶接のように材料を高温で溶かす必要がないため、熱に弱い材料でも接合できます。

- 異種材料の接合が可能: 金属と樹脂など、異なる材料を接合することができます。

- 高速・高効率: 短時間で接合が完了するため、生産効率が高いです。

- 環境にやさしい: 接着剤やフラックスなどの副資材が不要なため、環境負荷が低いです。

- 自動化しやすい: ロボットなどを用いた自動化に適しており、人手不足の解消に貢献します。

課題

- 接合可能な材料に制限がある: 超音波接合は、主に熱可塑性樹脂や一部の金属に適用されます。

- 熱硬化性樹脂やガラスなど、超音波振動を伝えにくい材料には不向きです。

- 初期設備投資費用がかかる: 超音波接合装置は、溶接機などに比べて高価です。

- 装置の導入コストに加え、ホーンなどのツールの費用も必要となります。

- 接合強度が低い: 溶接に比べると、接合強度が低い場合があります。

- 特に、大きな荷重がかかる箇所への適用には注意が必要です。

LINK-USの取り組み

LINK-USでは、これらの課題を克服するために、日々技術開発に取り組んでいます。

- 接合強度を向上させるために、新しい振動方法やホーンの形状を開発しています。

- より幅広い材料に適用できるように、超音波接合装置の改良を進めています。

- お客様のニーズに合わせた最適な接合条件を提案するコンサルティングサービスを提供しています。

4. 超音波接合の導入事例

超音波接合は、様々な分野で活用されています。

- 自動車: エンジン部品、内装部品、外装部品、センサー、バッテリーなど

- 軽量化、燃費向上、安全性向上に貢献しています。

- 電子機器: スマートフォン、パソコン、家電製品、ウェアラブルデバイスなど

- 小型化、軽量化、高機能化に貢献しています。

- 医療機器: カテーテル、人工血管、血液バッグ、注射器、人工関節など

- 安全性、信頼性、生体適合性に貢献しています。

- 食品: 包装容器、フィルム包装など

- 衛生面、密封性、保存性に貢献しています。

- その他: 玩具、文具、日用品、衣類、建材など

- 幅広い分野で、その可能性を広げています。

LINK-USは、これらの分野において、お客様のニーズに合わせた最適な超音波接合ソリューションを提供しています。

5. 超音波接合の未来

超音波接合は、今後ますます発展していくことが期待されています。 特に、以下のような分野での導入が期待されています。

- 宇宙開発: 軽量化と高強度化が求められる宇宙船や人工衛星の製造

- 過酷な環境に耐えられる、信頼性の高い接合技術として注目されています。

- 航空機: 燃費向上のための軽量化、安全性向上

- 炭素繊維強化プラスチック(CFRP)などの複合材料の接合に期待されています。

- 再生医療: 細胞や組織の接合

- 手術の際の縫合や、人工臓器の製造などへの応用が期待されています。

- ウェアラブルデバイス: 小型化・軽量化、高機能化

- より快適で多機能なウェアラブルデバイスの実現に貢献すると期待されています。

- IoT: センサーやデバイスの接合

- IoT社会の発展を支える基盤技術として期待されています。

LINK-USは、これらの分野においても、超音波接合技術の進化に貢献していきます。

超音波接合の可能性を広げるLINK-US

LINK-USは、超音波接合のパイオニアとして、常に新しい技術に挑戦し続けています。 お客様の課題を解決し、未来を創造するために、これからも超音波接合の可能性を追求していきます。

LINK-US Labでは、今後も超音波技術に関する様々な情報を発信していきます。ぜひ、次回の記事もお楽しみに!